Honmodul – Honen direkt auf Drehzentren

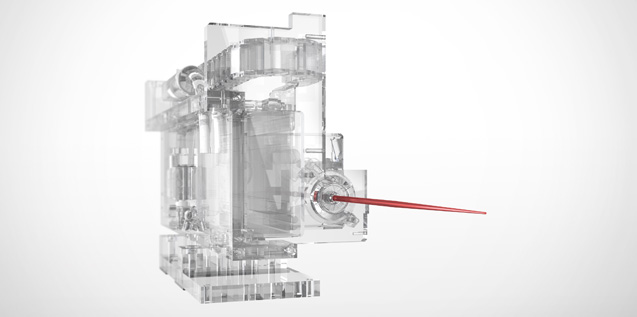

Zum Bearbeiten kleiner Bohrungen in gedrehten Werkstücken auf höchste Durchmesser- und Formgenauigkeit sowie Oberflächengüte haben wir zusammen mit unserem Partner Microcut Ltd. im schweizer Lengnau das Bearbeitungsmodul MH©cut entwickelt und verwirklicht. Es eignet sich vor allem, um Bauteile aus weichen und gehärteten Stählen (bis 65 HRC) sowie aus speziellen Legierungen wirtschaftlich auf Endmaß zu bearbeiten. Das betrifft alle Bauteile für die Automotive-Industrie, die Medizintechnik sowie die Luft- und Raumfahrt die im Mikrometer oder Sub-Mikrometerbereich toleriert sind. Das ehemals benötigte Umspannen der Werkstücke von den Drehmaschinen auf Sondermaschinen zum Honen entfällt. Unser Honmodul MH©cut integriert den Prozess der Präzisionsbearbeitung direkt in den Fertigungsablauf auf Drehmaschinen und Drehzentren. Somit minimiert es die Durchlaufzeiten und erhöht deutlich die Produktivität, speziell in der Serienfertigung. Es arbeitet mit dem bewährten Verfahren Microcut-Bore-Sizing (MBS) und den dafür genutzten Honwerkzeugen.

Der im Honmodul integrierte Vorschubschlitten bewegt die Honnadel unabhängig von der Vorschubbewegung der Drehmaschine. Somit kann das Honwerkzeug die Bohrungen auf höchste Genauigkeit in Form und Durchmesser (≤1µm) sowie auf höchste Oberflächengüte (Ra bis 0,04µm) kalibrieren. Ein besonderes Merkmal ist, dass das Bearbeitungsergebnis insbesondere vom Werkzeug bestimmt wird. Durch Variation einzelner Werkzeugparameter, zum Beispiel der Korngröße der Beschichtung beziehungsweise des verwendeten Abrasivmittels cBN oder Diamant, lassen sich geforderte Genauigkeiten und Oberflächengüten verwirklichen. Derzeit stehen Honnadeln für 1 bis 5 mm Bohrungsdurchmesser, lieferbar in Mikrometerschritten, zur Verfügung. Unsere Spezialisten entwickeln weitere Werkzeuge, um den Bereich an Durchmessern zu erweitern.

Unser innovatives Honmodul MH©cut sorgt für höchste Prozesssicherheit und eine integrierte Qualitätssicherung. Die Vorschubkraft und das Drehmoment an der Honnadel werden in Echtzeit überwacht und davon abhängig die Vorschubgeschwindigkeit geregelt. Der Honprozess lässt sich exakt erfassen. Die Verfahrensparameter können im Sinne von Industrie 4.0 protokolliert, ausgewertet und beurteilt werden. Anhand der erfassten Daten für Vorschubkraft, Verfahrweg und Drehmoment kann beispielsweise die Genauigkeit und die Qualität der vorangegangen Bohrbearbeitung beurteilt werden. So erkennt die Steuerung unverzüglich Bohrungen mit zu kleinen oder zu großen Durchmessern, die betreffenden Werkstücke können als Ausschuss ausgeschleust werden.

Unser nur 360 x 210 x 127 mm (Länge, Höhe, Breite) messendes Honmodul MH©cut lässt sich auf nahezu allen marktgängigen Drehmaschinen und Drehzentren problemlos auf Lineartischen aufbauen. Über gängige Schnittstellen wird es mit der CNC-Steuerung verbunden. Auch eine Integration in Mehrspindler ist aufgrund der kompakten Bauweise möglich.